Bumbacul trece de la bilele de fibre de pe o plantă la o țesătură printr-un proces mecanic în mai multe trepte. Fibrele de bumbac, cunoscute sub numele de scame, sunt separate de semințe apoi sunt organizate în lungimi care în cele din urmă sunt întoarse în fire.

Înainte de Revoluția Industrială, prelucrarea bumbacului a fost făcută manual de la preluarea prin țesere. Cu toate acestea, Regatul Unit a devenit cunoscut ca atelierul de producție a bumbacului din lume, deoarece a importat bumbac brut din statele sudice ale Americii și a exportat bumbacul finit în străinătate. Câteva invenții ale unor subiecți britanici, cum ar fi Flying Shuttle lui John Kay și James Hargreaves Spinning Jenny, au permis ca bumbacul să fie procesat într-un ritm mai rapid. Introducerea primei mașini de țesut fiabile, Robert's Power Loom, precum și utilizarea de substanțe chimice pentru înălbirea, vopsirea și imprimarea țesăturilor a dus la toate etapele de procesare care apar într-o singură fabrică.

egrenare După ce au fost luate, bolurile de bumbac se deplasează în ghiveci unde sunt supuse unui proces de uscare care elimină umezeala excesivă și particulele străine pentru a îmbunătăți calitatea fibrei. Gin standuri cu ferăstraie circulare separa semințele de fibre de bumbac, numite și scame, apoi comprimă fibra în baloturi de 500 de lire pentru a fi transportate într-o moară textilă. Până la 60 de baloți pe oră sunt produse în fabrici moderne, potrivit Consiliului Național al Bumbacului din America.

Carding Măștile textile sunt foarte automatizate pentru a se asigura că mirosurile din mai multe baloturi sunt amestecate și amestecate pentru a asigura un amestec uniform de fibre uniform. Mașinile de cardat, care pot procesa mai mult de 100 de lire pe oră, separă fibrele într-un fir (pronunțat SLY-ver), care este o fibră pliabilă, asemănătoare cu frânghia, care este amestecată în până la opt fire pentru o rafinare ulterioară. Aceste fire sunt centrifugate prin metode diferite, în funcție de grosimea sau numărul de fire dorite pentru țeserea sau tricotarea țesăturilor, apoi înfășurate pe bobine.

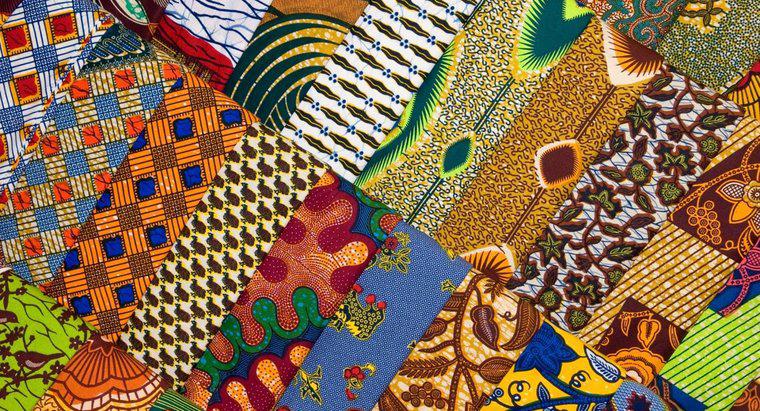

Producția de țesături Țesutul este cea mai veche metodă de fabricare a țesăturilor. În mod tradițional, muncitorii au mutat manual o navetă din lemn orizontal înainte și înapoi pe o țesătură, înfășurând firele de umplere cu firul de avertizare care se desfășoară longitudinal. Terminalele moderne de astăzi pot purta fire de umplere pe parcursul războiului la mai mult de 2000 de metri pe minut. Stofele, cum ar fi gingham și chambray, sunt o țesătură simplă, în timp ce denimul, gabardina și bifarea sunt produse dintr-o țesătură diagonală de crestătură mai stabilă numită twill. Țesătura din satin, care produce o țesătură netedă cu un luciu ridicat, este țesutul cel mai puțin comun.

Țesătura din bumbac este similară celei produse manual, dar mașinile moderne pot utiliza până la 2.500 de ace. O mașină de tricotat de bază are peste un milion de cusături la un moment dat și, datorită faptului că este programabilă, produce o varietate de țesături, forme și desene.

Folosirea bumbacului Din cele aproximativ 7,6 miliarde de bile de bumbac fabricate anual în Statele Unite, peste 50% sunt folosite pentru îmbrăcăminte, mai mult de o treime pentru mobilierul de casă, iar restul este utilizat în aplicații industriale cum ar fi legăturile de carte, benzi cu fermoar și filtre de cafea. Imbracaminte si mobilier de casa, cum ar fi foi, perne si prosoape sunt utilizate pe scara larga deoarece tesatura de bumbac este moale, respirabil si absoarbe si elibereaza umezeala rapid. Un pachet de bumbac de 500 de kilograme face aproximativ 800 de bărbați de îmbrăcăminte și cămăși de afaceri, 325 perechi de blugi, 850 bluze și cămăși pentru femei, 350 de împletituri tricotate și țesute, 3.000 de scutece și 1.200 de perne în conformitate cu Cottons Journey.